Virittäminen on erinomainen keino parantaa moottorin suorituskykyä, oli kyse sitten suuremmasta tehosta, paremmasta kiihtyvyydestä tai tehokkaammasta polttoaineen hyödyntämisestä. Mutta mitä moottorin virittäminen tarkalleen ottaen tarkoittaa ja mitä eri osa-alueita siihen liittyy? Sukelletaan syvemmälle virittämisen maailmaan tarkastelemalla asiaa suorituskykyisten urheilu- ja kilpa-autojen näkökulmasta.

Moottorinohjaus – ECU:n ohjelmointi

Moottorin ohjauselektroniikka eli ECU (Engine Control Unit) on auton aivot, jotka säätelevät lähes kaikkia moottorin toimintoja. ECU:n ohjelmointi on hyvä tapa lisätä tehoa ilman mekaanisia muutoksia. Moottorin ohjelmistoa muokataan optimoimaan polttoaineen syöttöä, sytytyksen ajoitusta, ahtopainetta ja muita parametreja. Tavoitteena on saavuttaa paras mahdollinen teho ja vääntö tehdasasenteisten osien rajojen puitteissa.

Tavoiteltaessa pitkälle vietyä viritysastetta, esim. 50%-100% tehonlisäystä tai enemmän, ja käytettäessä jälkimarkkinoilta saatavia virityksiin optimoituja komponentteja, alkuperäisen tehdasasenteisen ECU:n ohjauselektroniikan rajat tulevat usein vastaan alkuperäiseen käyttötarkoitukseen suunniteltujen säätömahdollisuuksien muodossa. Jälkiasenteisten ECUjen ohjelmistot ja niihin oheiskomponenttien liittäminen on suunniteltu rajumpien viritysasteiden toteuttamiseen, kuten siirryttäessä isompaan turboahtimeen esim. vaativan katukäytön, ratapäivien tai kilpakäytön sovelluksissa.

Edustamamme MoTeC on yksi markkinoiden johtavista ja arvostetuimmista ECU:jen valmistajista ja edelläkävijä jälkiasenteisten suorasuihkutteisten moottoreiden ohjainlaitteissa. Ne tunnetaan säätöjen monipuolisuudesta, laskentatehosta ja tarkkuudesta sekä laajoista tiedonkeruuominaisuuksistaaan. Ne on myös testattu rankoissa ja vaativissa kilpaolosuhteissa ja todettu yhdeksi alansa parhaista.

Valikoimistamme löytyvät MoTeCin M1-sarjan huippuluokan moottorinohjausyksiköt, jotka on suunniteltu erityisesti vaativiin moottoriurheilu- ja autotekniikan sovelluksiin. Ne edustavat MoTeCin uusinta teknologiaa ja tarjoavat poikkeuksellista suorituskykyä ja joustavuutta.

Tästä verkkokaupan MoTeC-valikoimaan: https://www.mwsteel.eu/tuotteet/motec/

Pakosarja

Hyvin toimivan pakosarjan suunnittelu ja valmistus on monimutkainen ja monitahoinen insinööritaidon haaste, missä vaaditaan ymmärrystä moottoriteoriasta, virtausdynamiikasta ja metallurgiasta.

Ensisijaisena tavoitteena on maksimoida moottorin suorituskykyä ja tehokkuutta sekä varmistaa pitkäaikainen kestävyys äärimmäisissä olosuhteissa. Tämä edellyttää monien kriittisten ja usein toisistaan riippuvaisten tekijöiden tarkkaa tasapainottamista.

Pakosarja on polttomoottorin termisesti kuormitetuin osa.

Turbopakosarjan tärkein tehtävä on johtaa pakokaasun lämpö- ja liike-energia turboahtimen tubiinisiiville ja samalla minimoida pakokaasun vastapaine, mikä on elintärkeää tehojen vapauttamiseksi ja moottorin yleisen hyötysuhteen parantamiseksi. Liiallinen vastapaine pakottaa moottorin käyttämään enemmän energiaa pakokaasujen poistamiseen, mikä heikentää suorituskykyä.

Pakosarjan tulee olla rakenteeltaan sellainen, että se pystyy optimoimaan pakokaasujen virtausnopeuden putkien sisällä. Tämä on vapaasti hengittävälle moottorille ratkaisevan tärkeää imuvaikutuksen (scavenging effect) maksimoimiseksi, jossa tarkasti ajoitetut pakokaasupulssit luovat alipaineaaltoja, jotka auttavat poistamaan jäännöskaasuja sylintereistä ja imemään raitista ilmaa, parantaen sylinterin täyttöä.

Primääriputkien pituudella ja halkaisijalla voidaan optimoida moottorin eri kierroslukualueiden vääntöä ja huipputehoa. Samanpituiset primääriputket ovat ihanteellisia tasaisen pulssin ajoituksen varmistamiseksi imuvaikutuksen maksimoimiseksi.

Myös kollektorit, joissa putket yhtyvät, ovat kriittisiä. Turboahdetuissa moottoreissa kollektorin tilavuus sovitetaan ahtimen pakopesän nielun koon mukaan siten, että pakokaasun virtausnopeutta saadaan lisättyä turbiinisiivelle. Kollektoriin sijoitettavan hukkaportin koko ja asento on ratkaisevassa osassa.

Vapaasti hengittävien moottoreiden ”Merge collector” -tyyppisiä kollektoreita suositaan niiden kyvykkyydellä edistää tasaisempaa virtausta ja tehostaa imuvaikutusta turbulenssien minimoimiseksi. Eri kollektorikokoonpanot (esim. 4-1 tai 4-2-1) valitaan halutun moottorin ominaispiirteen perusteella.

Pakosarjat toimivat suuressa termisessä kuormitusmuutosrasituksessa, altistuen äärimmäisille lämpötiloille (jopa yli 1.000 °C) ja syövyttäville pakokaasuille. Oikean materiaalin valinta on ensiarvoisen tärkeää lämpötilan ja korroosionkeston sekä väsymismurtolujuuden kannalta.

Äärimmäisimpiin kilpasovelluksiin käytetään erittäin lämmönkestäviä ja sitkeitä Inconel-seoksia, joita on mm. Formula 1:ssä, WRC kilpa-autoissa ja useimmissa korkean viritysasteen moottoreissa. Se vaatii erityishitsausosaamista ja -menetelmiä sekä erikoistyökaluja.

Inconel 625 erikois-superalloyseos on suunniteltu alunperin ilmailuteollisuuden suihkumoottorisovelluksiin. Ominaisuuksiensa vuoksi siitä on muodostunut suosituin pakosarjojen rakennusmateriaali MW Steelin toteutuksissa.

Materiaalin lisäksi pakosarjan design on kriittinen tekijä; pakosarjan on kestettävä vääntymistä, halkeilua ja väsymistä moottorin tärinästä ja lämpölaajenemisesta. Tämä edellyttää vankkaa, korkealaatuista juurikaasuhitsausta ja oikein sijoitettuja joustavia liitoksia tai kiinnityspisteitä lämpöliikkeiden sallimiseksi. Mainittakoon, että turbopakosarjan tehtävänä ei ole kannatella turboahdinta, joka vaatii oman hyvin suunnitellun joustavan kannatuksen.

Moottoritilan ahtaus on tyypillinen haaste pakosarjan valmistuksessa. Sen on mahduttava olemassa olevien komponenttien kuten turboahtimen, hukkaportin ja fresh air venttiilin kanssa moottoritilaan. Toteutuksessa tulee huomioida myös asennuksen helppous, huollettavuus ja pääsy muihin moottorin komponentteihin (esim. sytytystulpat, anturit). Keskeisenä komponenttina pakosarjan designilla on vaikutus konehuonehuoneen lay-outiin eli kaikkien muidenkin komponenttien sijaintiin. Sen on oltava myös yhteensopiva pakoputkiston kanssa.

MW Steelillä on yli kymmenen vuoden kokemus vaativien pakosarjojen suunnittelusta ja toteutuksesta. Räätälöidyt pakosarjamme takaavat parhaan istuvuuden ja toimivuuden tehokkaissa kilpa- ja korkeaviritteisissä moottoreissa.

Imusarja

Imusarja on polttomoottorin tärkeä osa, jonka tehtävänä on jakaa ilma tasaisesti moottorin sylintereille, jotta palamisprosessi voi tapahtua optimaalisesti, jolloin moottori tuottaa täyden tehon ja vääntömomentin koko kierrosalueella herkällä kaasuvasteella.

Imusarjan tärkein tehtävä on varmistaa, että jokainen sylinteri saa juuri oikean määrän ilmaa oikeaan aikaan. Ilman tasainen jakautuminen on ratkaisevan tärkeää korkeilla kuormitusasteilla moottorin tehokkaan toiminnan kannalta.

MW Steel valmistaa Motorsport-tason kilpa- ja virityssovelluksiin WRC-tyylisiä Dual Plenum imusarjoja sekä suosittuja imusarjojen rakennuskittejä, joilla pääsee kustannustehokkaasti itse rakentamaan laadukkaan Dual Plenum imusarjan. Tarkkaan suunnitellun kartiomaisen pirmäärikammion ansiosta DP-imusarjamme tuottaa tasaisen paineen ja ilmavirtauksen kaikkiin sylintereihin Bernoullin lain mukaisesti edesauttaen tasaista sylinteritäytöstä, jolloin esim. sytytysennakot voidaan optimoida ja asettaa kaikille sylintereille yhdenmukaisiksi, mikä heijastuu suoraan moottorin tehon- ja väännöntuottoon hyödyntäen moottorin koko tehoreserviä. Samalla voidaan minimoida ei-toivottuja rasituksia kuten nakutusta, mikä puolestaan lisää moottorin luotettavuutta ja elinikää. Valmistusmateriaali on lujaa, kevyttä, helposti työstettävää ja hitsattavaa korroosionkestävää 6082 alumiinia.

DP-imusarjojamme on toimitettu jo yli 2000 kpl ja ne on todettu toimiviksi ja luotettaviksi, minkä seurauksena ne ovat ammattipiireissä erittäin haluttuja.

Tästä verkkokaupan DPIM-valikoimaan: https://www.mwsteel.eu/tuote/dual-plenum-imusarja-diy-rakennuskit-440-mm-3-4-syl-ja-v6-v8/

Turboahdin

Pakokaasu- eli turboahtimella voi lisätä moottorin tehoa merkittävästi ja kustannustehokkaasti. Se hyödyntää moottorin pakokaasuenergiaa ahtamaan lisää ilmaa sylintereihin, mikä mahdollistaa suuremman polttoainemäärän palamisen ja sitä kautta tehonlisäyksen.

Turboahdin koostuu kahdesta pääosasta:

1. Turbiinista, joka sijaitsee pakosarjan jälkeen ja jonka läpi moottorin pakokaasut virtaavat. Pakokaasujen paine ja virtausnopeus pyörittävät turbiinipyörää.

2. Kompressorista, joka on kytketty samalle akselille turbiinin kanssa. Pyöriessään turbiini pyörittää samalla myös kompressoripyörää. Kompressori imee ilmaa ulkoapäin ilmansuodattimen kautta ja puristaa sen sitten paineistettuna (ahtopaineena) moottorin imusarjaan.

Turboahtimen tehtävänä on ahtaa enemmän ilmaa moottorin palotilaan kuin mitä moottori voisi itse ilman turboa ”vapaasti hengittävänä” imeä pelkän ilmanpaineen avulla. Enemmän ilmaa tuottaa enemmän happea, mikä puolestaan mahdollistaa suuremman polttoainemäärän palamisen ja siten suuremman tehontuoton.

MW Steelillä on yli vuosikymmenen kokemus ja vankka tietotaito kilpa- ja korkeatehoisten katumoottoreiden virittämisestä turboahtimilla niin bensa- kuin diesel-käyttöisissä moottoriajoneuvoissa. Edustamme ja toimitamme viritys- ja kilpaturbojen parhaimmistoa, kuten Borg Warner, Garrett Performance ja Garrett Motorsport. Ne ovat maailman johtavia turboahtimien valmistajia, jotka tunnetaan korkeasta laadusta, innovatiivisuudesta ja suorituskyvystä.

Borg Warner EFR-sarjan ahtimissa turbiinipyörät on valmistettu kevyestä titaani-aluminidi (Gamma-Ti) -materiaalista, joka on jopa 50 % kevyempi kuin perinteinen Inconel. Tämän seurauksena pienellä inertialla saadaan turbo ”spoolaamaan” eli heräämään nopeammin, mikä vähentää turboviivettä ja parantaa kaasuvastetta. EFR-ahtimissa on kaksoiskeraaminen kuulalaakeripesä, mikä vähentää kitkaa matalilla turbonopeuksilla ja parantaa edelleen ahtimen vastetta, nopeuttaa ahtopaineen muodostumista ja tarjoaa paremman työntökuormankestävyyden perinteisiin liukulaakerijärjestelmiin verrattuna.

Garrett Motorsport -sarjan turboahtimet on optimoitu kilpakäyttöön. Ahtimet on suunniteltu virtausominaisuuksiltaan ja painekapasiteetiltaan tehon ja vääntömomentin maksimointiin kilpa-olosuhteissa. Garrett Motorsport hyödyntää kehittyneitä aerodynamiikkasuunnitteluja ja kevyitä pyörämateriaaleja varmistaakseen nopean ahtopaineen nousun ja minimaalisen turboviiveen, mikä on kriittistä kilpakäytössä nopeiden kaasupolkimen liikkeiden aikana. Ne on mahdollista varustaa kahdella pyörintänopeusanturilla. Kilpakäyttö asettaa suuria vaatimuksia komponenttien kestävyydelle. Motorsport-sarjan ahtimet on rakennettu kestämään kovia tärinöitä, äärimmäisiä lämpötiloja ja jatkuvaa suurilla kierroksilla ajamista. Kompressorikotelot ovat magnesiumia ja pakospesät Inconelia ja ovat keveydeltään omassa luokassaan.

Garrettin Motorsport ahtimia on käytetty menestyksekkäästi lukuisissa moottoriurheiluluokissa ympäri maailmaa (esim. Formula 1, WRC, Le Mans), mikä todistaa niiden suorituskyvyn ja luotettavuuden kovimmissakin olosuhteissa.

Tästä verkkokaupan turbovalikoimaan: https://www.mwsteel.eu/borgwarner-turbot/ – https://www.mwsteel.eu/garrett-turbot/

Välijäähdytin

Välijäähdyttimen päätehtävä on jäähdyttää ahtimen puristamaa ilmaa ennen kuin se johdetaan moottorin palotiloihin. Tämä parantaa merkittävästi moottorin tehoa, hyötysuhdetta ja kestävyyttä. Kun turboahdin tai mekaaninen ahdin puristaa ilmaa, sen tiheys kasvaa, mutta samalla sen lämpötila nousee voimakkaasti (adiabaattinen puristus). Kuumempi ilma sisältää vähemmän happimolekyylejä tilavuusyksikköä kohden. Kuuma, paineistettu ilma ohjataan välijäähdyttimen kennoston läpi, ja ulkopuolelta virtaava viileämpi ilma (yleensä ajoviima) johtaa lämmön pois. Jäähtynyt, tiheämpi ilma johdetaan sitten imusarjan kautta moottorin sylintereihin.

Kylmempi ilma on tiheämpää ja sisältää enemmän happea samassa tilavuudessa. Kun moottoriin saadaan enemmän happea, se mahdollistaa suuremman polttoainemäärän palamisen tehokkaammin, mikä suoraan lisää moottorin tehoa ja vääntöä.

Kuuma ilma lisää nakutusriskiä (kontrolloimaton polttoaineen itsesyttyminen), mikä voi vaurioittaa moottoria vakavasti. Jäähdyttämällä imuilma vähennetään nakutustaipumusta, mikä mahdollistaa aggressiivisemman sytytysennakon ja/tai korkeamman ahtopaineen käytön turvallisesti.

Viileämpi käyntilämpötila ja hallittu nakutusriski pidentävät moottorin komponenttien, kuten mäntien ja venttiilien, ikää.

MW Steel on erikoistunut tehokkaiden alumiinisten välijäähdytinkokonaisuuksien toteuttamiseen. Käytämme laadukkaita Setrab ja PWR jäähdytinkennoja, joihin räätälöimme alumiiniset päädyt ja ahtoputket parhaan mahdollisen istuvuuden, tiiviyden ja jäähdytyksen varmistamiseksi.

Kokemuksesta saatu tietotaito auttaa mitoittamaan välijäähdyttimen kennon niin, että siinä aikaansaadaan tarkoituksenmukainen virtaushidastuma. Päätyjen muotoilulla on suuri merkitys kennon kokonaishyötysuhteelle. Välijäähdyttimen pillien pituudella, rakenteella ja määrällä on ratkaiseva vaikutus jäähdyttimen painehäviöön, mikä heijastuu suoraan turbon tekemään työn määrään. Nämä ovat olennaisia tekijöitä tehon- ja väännöntuotossa, jotka korostavat oikein mitoitetun välijäähdyttimen merkitystä entisestään.

Tästä verkkokaupan välijäähdyttimiin: https://www.mwsteel.eu/tuote/valijaahdyttimet/

Hukkaportti

Hukkaportin (wastegate) päätehtävä on säädellä ja rajoittaa turboahtimen tuottamaa ahtopainetta halutulle tasolle. Se ohjaa osan moottorin pakokaasuista pois turbiinin siiviltä suoraan pakoputkistoon. Ilman hukkaporttia turboahdin voi pyöriä hallitsemattoman nopeasti ja tuottaa liiallista ahtopainetta, mikä saattaa johtaa vakavaan moottorivaurioon.

Sisäinen hukkaportti (Internal Wastegate)on yleinen ratkaisu vakiomoottoreissa. Se on integroitu suoraan turboahtimen turbiinikoteloon. Hyötynä kompakti koko ja edullisempi valmistuskustannus. Haittana rajoitetumpi virtauskapasiteetti ja säätötarkkuus virityskäytössä.

Ulkoinen hukkaportti (External Wastegate) on erillinen venttiiliyksikkö, joka asennetaan pakosarjaan ennen turboahdinta. Se on suosittu virityskäytössä ja korkean suorituskyvyn sovelluksissa, koska se tarjoaa paremman virtauskapasiteetin mahdollistaen suurempien pakokaasuvirtojen ohjaamisen sekä tarkemman ahtopaineen säädön: Ahdinvaihtoehtoja löytyy myös enemmän ilman sisäistä hukkaporttia.

MW Steel on yhden alansa tunnetuimman ja maineikkaimman englantilaisen DSPS:n ulkoisten hukkaporttien virallinen maahantuoja ja jälleenmyyjä. DSPS:n hukkaportit tarjoavat huippuluokan hallintaa, virtauskykyä ja kestävyyttä, ja ne on suunniteltu vaativiin kilpa- ja virityssovelluksiin.

Tästä verkkokaupan DSPS hukkaportteihin: https://www.mwsteel.eu/hukkaportit-fresh-air-venttiilit/

ALS Fresh Air-venttiili

Anti-lag järjestelmä (ALS) on turboahdetuissa moottoreissa käytetty tekniikka turboviiveen vähentämiseksi tilanteessa, jossa ahtimen pyörintänopeus ei ole suurin mahdollinen. ALS-järjestelmän tarkoitus on ylläpitää turbon pyörintänopeutta juuri sakkausrajan alapuolella, jolloin kaikissa ajotilanteissa on käytössä maksimaalinen moottorin vääntömomentti. Kun kuljettaja nostaa jalan kaasulta (kaasuläppä sulkeutuu), perinteinen ALS-järjestelmä siirtää sytytystä tai ruiskuttaa ylimääräistä polttoainetta pakosarjaan turbon pyörittämiseksi.

Sen sijaan nykyaikaisissa Anti-Lag -järjestelmissä Fresh Air -venttiili avataan ohjaamaan ahtimen tuottamaa paineistettua ilmaa suoraan pakosarjaan ohi sylinterien. Tämä Fresh Air -venttiilin kautta ohjattu ”raikas” ilma yhdistyy pakosarjassa olevien kuumien pakokaasujen ja sinne lisätyn polttoaineen kanssa, jolloin seos syttyy hallitusti pakosarjassa, mikä luo nopeasti laajenevia kaasuja. Nämä kuumat kaasut osuvat suoraan ahtimen turbiinipyörään ja pitävät sen tehokkaasti pyörimässä korkeilla kierroksilla. Tämä eliminoi turboviiveen.

Fresh Air -venttiilin ansiosta perinteinen moottorin jarrutusinertia on myös käytössä. Fresh Air-venttiilin toimintaa ohjataan sähköisillä solenoideilla ECUn konfiguroinnin kautta.

MW Steel on maineikkaiden DSPS Fresh Air -venttiilien virallinen maahantuoja ja jälleenmyyjä. Ne tarjoavat huippuluokan hallintaa, virtauskykyä ja kestävyyttä, ja ne on suunniteltu vaativiin kilpa- ja virityssovelluksiin.

Tästä verkkokaupan DSPS Fresh Air-venttiileihin: https://www.mwsteel.eu/hukkaportit-fresh-air-venttiilit/

Nokka-akselit

Nokka-akseli on viritetyn moottorin tärkein tehoa säätelevä komponentti sylinterinkannen lisäksi. Oikean nokka-akselin valinnalla ja ajoituksella maksimoidaan moottorin volumetrinen hyötysuhde, ja tehoalue räätälöidään käyttötarkoitukseen sopivaksi, jotta saavutetaan haluttu teho ja ajo-ominaisuudet.

Nokka-akselit ohjaavat venttiilien ajoitusta, nostoa ja aukioloaikaa. Näiden optimoinnilla saavutetaan merkittäviä parannuksia moottorin tehoon ja vääntöön, erityisesti halutulla kierrosalueella:

- Nosto (Lift): Nokka-akseli määrää, kuinka paljon venttiilit aukeavat. Viritetyissä moottoreissa käytetään tyypillisesti suuremman noston nokka-akseleita. Tämä tarkoittaa, että venttiilit aukeavat korkeammalle, mikä mahdollistaa suuremman ilman virtauksen sylinteriin ja pakokaasujen tehokkaamman poistumisen. Suurempi virtaus parantaa sylinterin täytöstä ja tyhjenemistä, mikä suoraan lisää tehoa

- Aukioloaika (Duration): Tämä kertoo, kuinka kauan venttiilit pysyvät auki (asteina kampiakselin kierrosta). Viritetyissä moottoreissa käytetään usein pidemmän aukioloajan nokka-akseleita. Pidempi aukioloaika antaa enemmän aikaa ilman ja polttoaineen päästä sylinteriin sekä pakokaasujen poistua, mikä on erityisen hyödyllistä korkeammilla kierroksilla. Tämä kuitenkin voi heikentää tyhjäkäyntiä ja alakierrosten vääntöä katuautoissa.

- Ajoitus (Timing / Lobe Separation Angle): Nokka-akseli määrää myös sen, milloin venttiilit aukeavat ja sulkeutuvat suhteessa männän liikkeeseen. Tätä säädetään nokkien profiililla ja niiden välisellä kulmalla (Lobe Separation Angle, LSA).

- Overlap (limitys): Ajoitukseen liittyy läheisesti overlap, eli aika, jolloin sekä imu- että pakoventtiilit ovat yhtä aikaa auki. Viritetyissä moottoreissa lisääntynyt overlap voi hyödyntää pakokaasujen ulosvirtausta imemään (scavenging-efekti) uutta seosta sylinteriin, parantaen täytöstä ja tehoa erityisesti tietyillä kierrosluvuilla.

Nokka-akseleiden valinnalla voidaan vaikuttaa merkittävästi moottorin tehoalueeseen ja sen luonteeseen:

- Urheilulliset nokka-akselit: Tarjoavat yleensä enemmän tehoa korkeilla kierroksilla (yli 4000 rpm), mutta voivat heikentää tyhjäkäyntiä ja vääntöä matalilla kierroksilla. Ne sopivat kilpakäyttöön tai erittäin suorituskykyisiin katuautoihin.

- Laajan tehoalueen nokka-akselit: Pyrkivät tasapainottamaan suorituskykyä eri kierrosalueilla, tarjoten hyvän väännön myös matalilla kierroksilla.

Nykyaikaisissa moottoreissa on muuttuva nokka-akselien ajoitusjärjestelmä, mikä optimoi venttiilien avautumis- ja sulkeutumishetket kierrosluvun ja kuormituksen mukaan. Perinteisesti nokka-akselit pyörivät kiinteässä suhteessa kampiakseliin nähden, mutta muuttuvilla järjestelmillä nokka-akselien asentoa voidaan muuttaa – tyypillisesti kiertämällä niitä hieman eteen- tai taaksepäin suhteessa kampiakseliin. Tämä mahdollistaa useita etuja:

- Parempi vääntömomentti laajemmalla kierrosalueella: Alhaisilla kierroksilla venttiilien ajoitusta voidaan viivästyttää, mikä parantaa täytöstä ja vääntömomenttia. Korkeilla kierroksilla ajoitusta voidaan aikaistaa, jolloin moottori ”hengittää” paremmin ja tuottaa enemmän tehoa.

- Pienempi polttoaineenkulutus: Optimoidun venttiilin ajoituksen ansiosta moottori toimii tehokkaammin ja voi kuluttaa vähemmän polttoainetta.

- Pienemmät päästöt: Parempi palaminen ja tehokkaampi pakokaasun poisto vähentävät haitallisten päästöjen määrää.

- Tasaisempi käynti: Järjestelmä voi myös auttaa tasoittamaan moottorin käyntiä eri kierrosluvuilla.

Säätö tapahtuu hydraulisesti moottoriöljyn paineella ohjaten nokka-akselin hammaspyörän asentoa. Ohjaus perustuu moottorinohjausyksikön (ECU) keräämiin tietoihin, kuten kierroslukuun, kaasun asentoon, moottorin lämpötilaan ja ilmamäärään.

Tunnetuimpia muuttuvia nokka-akselien ajoitusjärjestelmiä on japanilaisilla autonvalmistajille, ja niillä on omat kaupalliset nimensä:

- Toyota: VVT-i (Variable Valve Timing intelligent), Dual VVT-i

- Honda: VTEC (Variable Valve Timing and Lift Electronic Control), i-VTEC

- Nissan: CVTC (Continuously Variable Valve Timing Control), VVEL (Variable Valve Event and Lift)

- Mitsubishi: MIVEC (Mitsubishi Innovative Valve timing Electronic Control system)

- Subaru: AVCS (Active Valve Control System)

- Mazda: S-VT (Sequential Valve Timing)

Viritetyissä suuritehoisissa moottoreissa nokka-akselit joutuvat kovan rasituksen alle. Laadukkaat nokka-akselit valmistetaan kestävästä teräksestä ja niillä on tarkat toleranssit, mikä varmistaa pitkän käyttöiän ja luotettavuuden. Suuremman noston ja pidemmän aukioloajan nokka-akselit vaativat usein myös muita muutoksia venttiilikoneistoon, kuten vahvemmat venttiilijouset, kevyemmät venttiililautaset ja kestävämmät venttiilinohjaimet, jotta venttiilien ”kellunta” vältetään ja komponentit kestävät kovan rasituksen.

Kelford Camsin nokka-akselit, venttiilijouset, -lautaset ja nostimet ovat alansa edelläkävijöitä ja edustavat viritysmarkkinoiden parhaimmistoa. Valikomaa löytyy moneen automerkkiin ja -malliin käyttötarkoituksen mukaan.

MW Steel toimii Kelford Camsin virallisena maahantuojana ja jälleenmyyjänä.

Tästä verkkokaupan Kelford Cams nokkiin: https://www.mwsteel.eu/nokka-akselit/

Männät

Männät vastaavat suoraan palamisesta syntyvän voiman muuntamisesta mekaaniseksi liikkeeksi. Viritetyissä moottoreissa, joissa tehoa ja rasitusta lisätään huomattavasti, vakiomännät eivät yleensä riitä, vaan tarvitaan vahvempia ja tarkemmin suunniteltuja komponentteja.

Korkeaviritteisissä moottoreissa käytetään takomäntiä vakio valumäntien sijaan. Ne valmistetaan puristamalla metallia korkeassa paineessa, mikä tiivistää materiaalin ja eliminoi huokoset. Tämä antaa niille huomattavasti paremman lujuuden, väsymiskestävyyden ja sitkeyden. Takomäntien valmistuksessa käytetään usein erikoisalumiiniseoksia (esim. 2618 tai 4032), jotka kestävät paremmin lämpöä ja rasitusta.

Muita mäntään vaikuttavia tekijöitä ovat niiden keveys: painon minimointi vähentää liikkuvien osien inertiakuormaa, mikä mahdollistaa korkeammat kierrokset ja vähentää muiden komponenttien (mm. kiertokankien) rasitusta; vahvistetut alueet, kuten männäntapit, männän kruunun ja seinämien erikoispinnoitteet lisäämään lujuutta ja vähentämään kitkaa sekä optimoidut öljykanavat ja -taskut voitelun ja jäähdytyksen parantamiseksi

Taottujen ja tarkasti suunniteltujen mäntien käyttö on välttämätöntä, jotta moottori kestää lisätyn tehon ja varmistaa luotettavan ja kestävän suorituskyvyn korkeissa rasituksissa.

Diamond Pistons on maineikas amerikkalainen valmistaja ja erikoistunut korkean suorituskyvyn erikoispinnoitettuihin ja kova-anodisoituihin takomäntiin (forged pistons) sekä heavy duty männäntappeihin ja laadukkaisiin männänrenkaisiin moottoriurheilukäytöön ja vaativiin viritysprojekteihin. Ne ovat erittäin arvostettuja kestävyytensä, keveytensä ja suorituskykynsä ansiosta.

MW Steel on Diamond Pistons -takomäntien, männäntappien ja -renkaiden virallinen maahantuoja ja jälleenmyyjä.

Tästä verkkokaupan Diamond Pistons takomäntiin: https://www.mwsteel.eu/mannat/

Kiertokanget

Kiertokanget muuttavat mäntien pystysuoran liikkeen kampiakselin pyöriväksi liikkeeksi. Ne yhdistävät männät kampiakseliin ja välittävät niihin kohdistuvat voimat kampiakselille. Korkeaviritteisissä moottoreissa kiertokankien rooli korostuu, sillä ne joutuvat kestämään huomattavasti suurempia rasituksia kuin vakiomoottoreiden osat.

Kiertokanget siirtävät palotapahtumasta männän päälle kohdistuvan valtavan voiman kampiakselille, muuttaen sen pyörimismomentiksi. Korkeaviritteisissä moottoreissa on usein korkeampi puristussuhde, ahtopaine tai aggressiivisempi sytytysennakko, jolloin kiertokankiin kohdistuvat voimat ovat moninkertaisia vakiomoottoriin verrattuna. Mäntien ja kiertokankien liike aiheuttaa inertiavoimia, jotka ovat suurimmillaan männän vaihtaessa suuntaa ylä- ja alakuolokohdissa. Korkeilla kierrosluvuilla nämä voimat kasvavat eksponentiaalisesti ja pyrkivät venyttämään ja puristamaan kiertokankea.

Kiertokanget myös pitävät männän oikeassa asennossa sylinterissä ja estävät sen kallistumisen tai epätoivotun sivuttaisliikkeen.

Koska viritetyissä moottoreissa teho, kierrosluvut ja rasitukset kasvavat merkittävästi, vakiokiertokanget eivät yleensä riitä. Ne voivat vääntyä, murtua tai niiden laakerit voivat pettää. Tämän vuoksi viritettyihin moottoreihin hankitaan yleensä:

- Vahvemmat materiaalit: Tyypillisesti käytetään taottua terästä (esim. 4340 CroMo-terästä) tai jopa alumiinia (erittäin korkean kierrosluvun kilpamoottoreissa). Nämä materiaalit kestävät paremmin sekä veto- että puristusrasitusta.

- Optimoitu muotoilu: Kiertokankien rakennetta ja muotoilua parannetaan painon ja lujuuden optimoimiseksi. Esimerkiksi I-profiilin tai H-profiilin kiertokanget ovat yleisiä, tarjoten paremman lujuus/paino-suhteen kuin vakiokanget.

- Paremmat pultit: Kiertokankien pultit ovat kriittinen osa, sillä ne pitävät kiertokangen laakeripukin ja rungon yhdessä. Viritetyissä moottoreissa käytetään usein erikoislujia ARP-pultteja, jotka kestävät paremmin venymistä ja väsymistä.

- Tarkka painotoleranssi: Kaikkien kiertokankien painon tulee olla mahdollisimman lähellä toisiaan tasapainon ja tärinän minimoimiseksi, erityisesti korkeilla kierrosluvuilla.

Kiertokankien päivittäminen on erittäin suositeltavaa, kun tavoitellaan merkittävää tehonlisäystä. Ne varmistavat moottorin luotettavuuden ja kestävyyden suurilla tehoilla ja kierrosluvuilla.

Callies Ultra Enforcer -kiertokanget on suunniteltu erityisesti ahdettuihin ja suuritehoisiin moottoreihin. Niiden tehonkesto on jopa 250 hevosvoimaa sylinteriä kohden, ja niitä on käytetty yli 2500 hevosvoiman moottoreissa. Ne valmistetaan erityisen puhtaasta, vanadiinilla vahvistetusta 4330V-Timken teräksestä, mikä takaa erinomaisen lujuuden ja kestävyyden.

Callies Ultra Enforcer kiertokankien vahvistetut kylkilaipat parantavat taivutuslujuutta jopa 42 %, mikä ehkäisee vääntymistä ja vääntöä kovissa kuormituksissa. Laakeripesän rakenne on suunniteltu erityisen jäykäksi, mikä estää muodonmuutoksia ja varmistaa laakerin tarkan toiminnan. Vahvistettu I-profiilirakenne on suunniteltu kestämään vääntöä ja muodonmuutoksia ahdetuissa sovelluksissa. Kiertokangissa käytetään erikoisvalmisteisia lujia ARP L19 -pultteja (vetolujuus 260 000 psi), jotka varmistavat erinomaisen kiristysvoiman. Joissakin malleissa on saatavilla vieläkin vahvemmat Multiphase 3.5 -pultit.

MGP on toinen maineikas amerikkalainen valmistaja, joka on erikoistunut alumiinista työstettyihin (billet aluminum) kiertokankiin kilpakäyttöön ja vaativiin viritysprojekteihin. Ne tunnetaan lujuudestaan, tarkkuudestaan ja innovatiivisista ominaisuuksistaan, ja ne ovat erityisen suosittuja drag-racing sovelluksissa.

MW Steel toimii Callies- ja MGP -kiertokankien virallisena maahantuojana ja jälleenmyyjänä.

Tästä verkkokaupan kiertokankiin: https://www.mwsteel.eu/kiertokanget/

Venttiilit

Venttiilit vastaavat ilman ja polttoaineen pääsystä palotilaan ja pakokaasujen poistumisesta. Kun moottorin tehoa halutaan lisätä, venttiilikoneiston on pystyttävä vastaamaan kasvaneisiin vaatimuksiin. Moottoria viritettäessä tavoitteena on myös parantaa virtauskykyä eli mahdollisimman paljon ilmaa (ja polttoainetta) sylinteriin ja pakokaasut poistumaan mahdollisimman tehokkaasti.

Venttiilien tehokkaaseen toimintaan vaikuttavat seuraavat tekijät:

- Nostomatka ja aukioloaika: Nämä ovat kaikkein keskeisimpiä tekijöitä. Nokka-akseli määrää, kuinka paljon venttiili nousee (nostomatka) ja kuinka pitkään se pysyy auki (aukioloaika). Viritetyissä moottoreissa käytetään usein aggressiivisempia nokka-akseleita, joissa on suurempi nostomatka ja pidempi aukioloaika. Tämä mahdollistaa suuremman ilmamäärän virtaamisen sylinteriin korkeammilla kierroksilla.

- Overlap: Tämä on aika, jolloin sekä imu- että pakoventtiilit ovat auki samaan aikaan. Ylilyönti auttaa pakokaasuja ”imemään” uutta ilmaa sisään sylinteriin alipaineen avulla, mikä parantaa huuhtelua. Viritetyissä moottoreissa ylilyöntiä lisätään usein, mutta liiallinen ylilyönti voi heikentää vääntöä alhaisilla kierroksilla ja lisätä joutokäynnin epätasaisuutta.

- Venttiilien koko ja muoto: Suuremmat venttiilit mahdollistavat suuremman virtauskyvyn. Myös venttiilien lautasen muodolla ja istukan työstöllä on merkittävä vaikutus virtaukseen. Virityksessä pyritään usein porttaamaan sylinterinkansi ja muokkaamaan venttiilin istukoita virtauksen optimoimiseksi.

- Venttiilijouset ja kevennys: Suuremman nostomatkan ja nopeampien kiihtyvyyksien vuoksi tarvitaan usein jäykempiä venttiilijousia estämään venttiilien ”kelluminen” (venttiili ei palaa istukkaan ajoissa) korkeilla kierroksilla. Kevyemmät venttiilit (esim. titaaniventtiilit) auttavat hallitsemaan venttiilien liikettä ja vähentävät jousien kuormitusta.

Yhteenvetona voidaan todeta, että tehokkaissa korkeaviritteisissä moottoreissa venttiilien toiminnan optimointi on keskeistä tehon ja vääntömomentin kasvattamisessa. Tämä vaatii huolellista suunnittelua ja usein vakiokomponenttien päivittämistä kestävämpiin ja suorituskykyisempiin osiin.

Ferrea ja Supertech ovat molemmat erittäin arvostettuja venttiilien ja venttiilikoneiston komponenttien valmistajia, erityisesti korkean suorituskyvyn ja kilpakäytön sovelluksissa.

Ferrea painottaa räätälöityjä ratkaisuja ja äärimmäistä suorituskykyä tinkimättömällä laadulla Supertechin tarjotessa puolestaan laajan valikoiman laadukkaita, valmiita ratkaisuja erinomaisella hinta-laatusuhteella, erityisesti nitratun pinnan tuomine etuineen.

MW Steel toimii Ferrean ja Supertechin moottoriventtiilien jälleenmyyjänä sekä suosittelee ja käyttää niitä moottoriprojekteissaan.

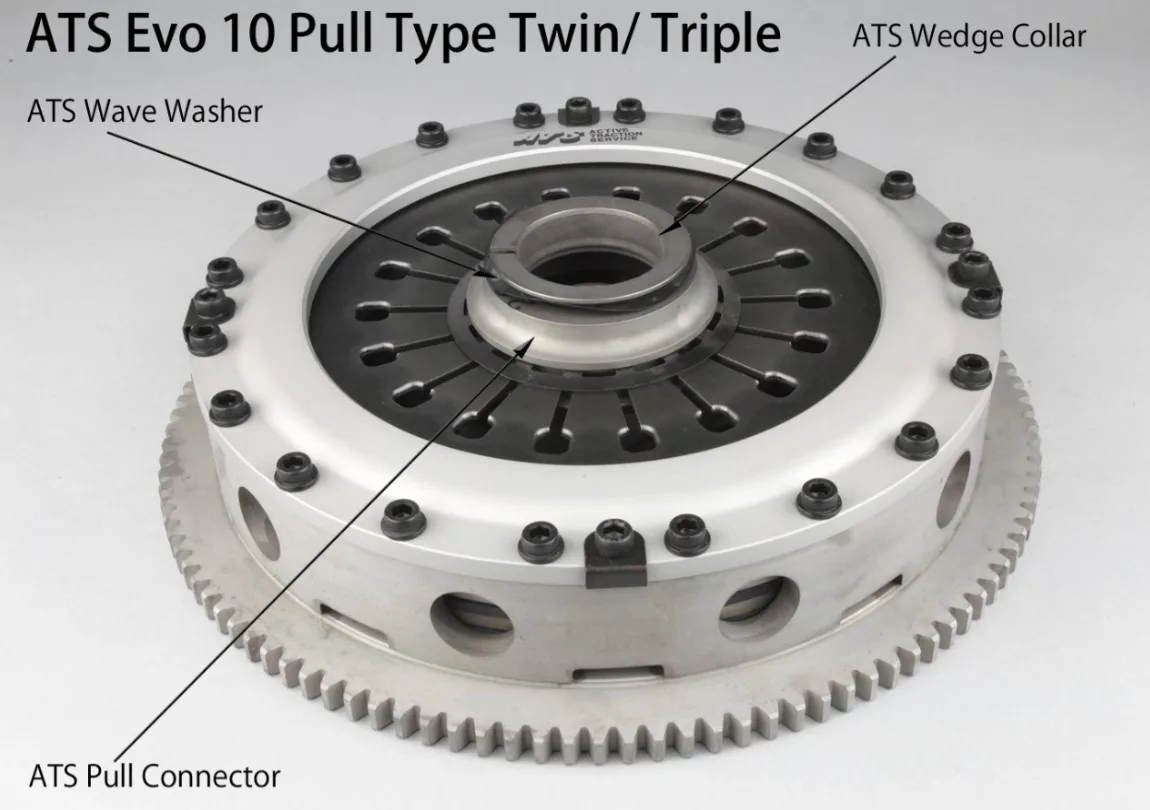

Kytkin

Korkeaviritteisissä moottoreissa kytkimen tärkein ominaisuus on siirtää moottorin tuottama huomattavasti lisääntynyt vääntömomentti ilman luistamista. Suuri vääntömomentti ja aggressiiviset liikkeellelähdöt tuottavat paljon lämpöä, jonka kytkimen on kestettävä ilman suorituskyvyn heikkenemistä tai vaurioitumista. Kytkimen kitkamateriaalin ja rakenteen on kestettävä suurempaa rasitusta ja toistuvaa käyttöä ilman ennenaikaista kulumista.

Suorituskyvyn ohella kytkimen on tarjottava myös hyvä tuntuma, jotta kuljettaja voi hallita voimanottoa tarkasti. Liian jäykkä tai on/off-tyyppinen kytkin tekee ajamisesta haastavaa.

Korkeaviritteisiin moottoreihin valitaan usein vahvistettuja kytkinpaketteja, joissa voi olla esimerkiksi järeämpi paineasetelma, mikä lisää puristusvoimaa; erikoismateriaalista valmistetut kitkalevyt, esim. keraamiset materiaalit ja hiilikuitu, jotka kestävät paremmin lämpöä ja vääntöä; useampia kitkalevyjä, jotka jakavat rasituksen ja lisäävät pinta-alaa, tyypillisesti 2- tai 3-levyinen monilevykytkin.

MW Steel on laadukkaiden HKS– ja ATS -kytkinten virallinen maahantuoja ja jälleenmyyjä. Molempien valmistajien kytkimet on suunniteltu kestämään korkeita vääntömomentteja tarjoten erinomaista suorituskykyä vaativissa olosuhteissa. Ne hyödyntävät useampia kitkalevyjä (esim. 2-tai 3-levyiset kytkimet), hiilikuitua ja järeämpiä paineasetelmia, mikä takaa luistamattoman voimansiirron myös erittäin tehokkaissa moottoreissa.

Tästä verkkokaupan ATS ja HKS kytkimiin: https://www.mwsteel.eu/ats-kytkimet/ – https://www.mwsteel.eu/hks-kytkimet/

Tasauspyörästön lukko

Tasauspyörästön lukon (LSD Limited Slip Differential) tehtävä on rajoittaa vetävien pyörien välistä nopeuseroa ja näni siirtää voimaa tehokkaammin pitävämmälle pyörälle, kun yksi pyörä menettää pidon. Korkeaviritteisessä autossa lukon rooli korostuu entisestään.

Moottorin tuottaessa paljon tehoa, on ratkaisevan tärkeää saada voima tehokkaasti tiehen. Vetävän pyörän menettäessä pidon (esim. kiihdytyksessä, kaarteessa tai epätasaisella alustalla), ilman lukkoa kaikki voima siirtyy luistavalle pyörälle hidastaen auton kiihtymistä. Tasauspyörästön lukko estää tämän. Lukko parantaa myös auton vetoa ja vakautta kiihdytyksissä ja kaarteissa, koska pyörät pyrkivät vetämään tasaisemmin. Kilpakäytössä tai liukkaalla alustalla lukko on ehdoton, jotta auto saadaan liikkeelle ja pito säilymään tiukoissakin tilanteissa.

Kilpailu- ja aggressiivinen katuajo tuottavat paljon lämpöä. Lukon kitkalevyjen materiaalien ja rakenteen on oltava suunniteltuja kestämään korkeita lämpötiloja ilman tehon heikkenemistä tai ylikuumenemista. Hyvissä lukoissa käytetään hiilikuitu- tai metallikeramiikkamateriaaleja. Laadukkaat materiaalit ja kehittyneet valmistusmenetelmät takaavat pitkän käyttöiän myös jatkuvassa rasituksessa, ja molempien merkkien tuotteet ovatkin tunnettuja kestävyydestään ja luotettavuudestaan.

MW Steelin edustamat laadukkaat ATS -tasauspyörästön lukot on suunniteltu parantamaan auton pitoa ja hallittavuutta tehokkaasti, erityisesti kiihdytyksissä ja kaarteissa. ATS tarjoaa useita lukkotyyppejä:

1-Way: Lukittuu vedon aikana, vapautuu moottorijarrutuksessa. Sopii yleensä etuvetoisiin autoihin tai kevyempään katu- ja rata-ajoon

1.5-Way: Lukittuu vedon aikana ja osittain myös moottorijarrutuksessa. Erittäin suosittu valinta yleiskäyttöön ja rata-ajoon, tarjoten hyvän kompromissin suorituskyvyn ja ajettavuuden välillä.

2-Way: Lukittuu täysin sekä vedon että moottorijarrutuksen aikana. Ihanteellinen driftaukseen ja muuhun äärimmäiseen kilpakäyttöön, jossa tarvitaan jatkuvaa pyörän lukitusta.

ATS tasauspyörästön lukot tarjoavat korkean suorituskyvyn ratkaisuja, jotka parantavat merkittävästi tehokkaiden autojen voimansiirron luotettavuutta, pitoa ja hallittavuutta.

Tästä verkkokaupan ATS-lukkoihin: https://www.mwsteel.eu/ats-lukot/